میلگرد یکی از مهمترین و اساسیترین مصالح مورداستفاده در ساختمانسازی است که به دو نوع ساده و آجدار تقسیمبندی میشود. عموماً میلگردهای ساده استفاده صنعتی و میلگردهای آجدار مورداستفاده در ساختمانسازی هستند. لازم به ذکر است که روش تولید این میلگردها نیز روی خواص مکانیکی و فیزیکی آنها تأثیر بسزایی دارد. درصورتیکه روش تولید آنها بهصورت استاندارد نباشد، ممکن است اتفاقات ناخوشایند و جبرانناپذیری را رقم بزند.

در این مقاله به بررسی دلایل استفاده از میلگرد در ساختمانسازی، کاربردهای میلگرد، مواد و روشها و مراحل تولید میلگرد، استانداردها و آزمایشهای پس از تولید میلگرد و در انتها به روش ساخت و تولید میلگرد در ایران میپردازیم و یکی از بهترین کارخانههای تولید میلگرد در ایران را معرفی میکنیم.

میلگرد چیست؟

میلگرد میلهای فولادی است که به افزایش استحکام کششی بتن کمک میکند و در ساختمانسازی، ترکیب بتن و میلگرد، بتن مسلح میسازد. میلگرد بهعنوان یک تقویتکننده در بتن برای تحمل تنشهای کششی، خمشی، پیچشی و برشی سازههای بتنی کمک میکند.

میلگرد در سازههای بتنی معمولاً قابلمشاهده نیست زیرا در ساختار بتن مدفون میشود. همانطور که اشاره کردیم میلگرد از فولاد ساخته میشود؛ فولاد دارای کیفیت انبساط حرارتی مانند بتن است که مشکلات ناشی از تغییر دما را از بین میبرد. میلگرد مورداستفاده در ساختمانسازی از نوع میلگرد ساده (صاف) نیست و برای جلوگیری از لغزش در داخل ساختار بتن، آجدار است.

نحوه کار و کاربردهای میلگرد چیست؟

مقاومت کششی میلگرد مکملی برای مقاومت فشاری بتن در سازههایی است که هر دو نوع مقاومت با یکدیگر ترکیب میشوند. ترکیب بتن و میلگرد یا همان بتن مسلح، خطر شکستگی را به حداقل میرساند و سازه را در برابر حرکات و فشارهایی که ممکن است نتوانند ساختار خاصی ایجاد کنند، مقاومتر میکند. آجهای میلگرد نیز تضمین میکند که میلگرد از جای خود خارج نشود.

میلگرد در اکثر سازههای بتنی کاربرد دارد. سازههایی مانند:

- ساختمانهای بلند

- رمپ پارکینگ

- پایههای بتنی

- پلها

- پایهها

- جادهها و جادههای ضخیم و…

میلگرد از چه چیزهایی ساخته میشود؟

فولاد کربنی از مواد اولیه تولید میلگرد است و معمولاً در تولید میلگرد از شمشهای فولادی با گرید SP5 استفاده میشود. اما گاهی نیز بری تولید محصولات با کشش و خمش بالا نیز از شمشهای فولادی با گرید SP3 استفاده میشود. در اینجا لازم به ذکر است که گرید SP5 برای تولید محصولات با استحکام بالا مناسب است. این گرید بندی بر اساس میزان کربن موجود در شمش فولادی انجام میشود.

شمشهای فولادی موردنیاز برای تولید میلگرد به شکل دایرهای یا مربعی با عرض کمتر از 15 سانتیمتر هستند. شمشهای مورداستفاده در میلگردهای تولیدی شرکت فولاد اطلس گلستان نیز از این دسته هستند.

همچنین برخی شرکتها از ضایعات آهن بهعنوان مواد اولیه در تولید میلگرد استفاده میکنند. بهمراتب کیفیت میگردهایی که با ضایعات آهن تولید شدهاند کمتر است.

روشهای تولید میلگرد و مراحل آن چیست؟

بهطورکلی در تمامی روشهای تولید میلگرد به شمش فولادی نیاز است در ادامه این مقاله ابتدا به روشهای تولید شمش فولادی میپردازیم. تولید شمش فولادی 2 روش دارد:

- تولید شمش در قالب

- ریختهگری پیوسته

روش اول: تولید شمش در قالب

این روش تولید شمش فولادی بسیار ساده است. ابتدا قالبهایی با اندازه استاندارد شمش آماده میشود و در یک چرخ مشخص قرار میگیرد. فولاد مذاب با پاتیل، درون قالبها ریخته میشود. این کار مانند چرخهای بهصورت مستمر ادامه میابد و شمشها پس از خنک شدن از قالبها بیرون آورده میشوند.

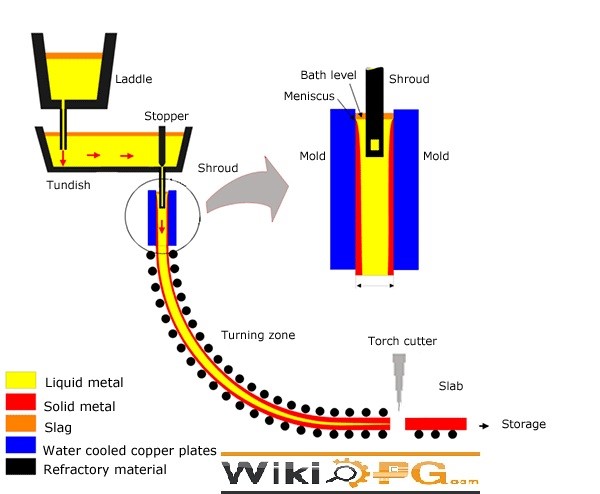

روش دوم: ریختهگری پیوسته

در این روش فولاد مذاب درون محفظهای به نام تقسیمکننده ریخته میشود و به طور پیوسته از درون پاتیل به داخل تاندیس (که قبل از شروع کار تا دمای 1200 تا 1300 درجه سانتیگراد رسیده است) ریخته میشود. هنگامی که فولاد مذاب به سطح موردنظر رسید، فولاد مذاب به طور پیوسته و مداوم، از تاندیس به یک قالب که کف آن توانایی حرکت کردن دارد و دیواره مسیاش با آب خنک میشود، ریخته میشود.

انجماد شمش از دیواره و کف قالب آغاز و بهسوی مرکز آن پیشروی میکند. در تصویر زیر مراحل نشاندادهشده است.

روشهای تولید میلگرد چیست؟

اولین نیاز برای تولید میلگرد وجود شمشهای فولادی است. در بسیاری از کارخانههای تولید میلگرد، شمشهای فولادی خریداری شده و تنها میلگرد توسط آنها تولید میشود. اما در برخی دیگر نیز تولید شمش به یکی از دو روشی که پیشازاین توضیح دادیم، انجام میشود. پس از تولید و یا خریداری شمش فولادی 4 روش برای تولید میلگرد وجود دارد:

- تولید میلگرد به روش نورد گرم

- ساخت میلگرد به روش نورد سرد

- تولید به روش ترمکس (فناوری QST)

- تولید به روش آلیاژسازی (میکرو آلیاژی)

تولید میلگرد به روش نورد گرم چگونه است؟

بهصورت خلاصه، فرایند تولید میلگرد به روش نورد گرم به این صورت است:

پذیرش شمش فولادی < گرمایش < نورد < خروج میلگرد با قطر مدنظر < آجدار کردن < خنکسازی

در مرحله اول شمش فولادی را وارد کوره میکنند و تا دمای 1100 درجه سانتیگراد به آن حرارت میدهند تا نرم شود. سپس شمش را وارد فرایند نورد میکنند. مرحله بعد به مرحله رافینگ معروف است؛ در این مرحله از قطر شمش کاسته و به طول آن افزوده میشود. شمش نرم شده بین غلتکهایی با چینش 4 یا 8 وجهی قرار میگیرند و حرکت میکنند تا به سطح مقطع دایره و قطر مناسب برسند.

پس از این مرحله، شمش وارد قفسههای نورد میشود. در این قفسهها خروجیهای مختلفی برای تولید قطرهای مختلف میلگرد وجود دارد.

مرحله بعد برای آجدار کردن میلگردها است. باتوجهبه استاندارد موردنظر، آج روی میلگرد ایجاد میشود. در مقاله “چرا در ساختمانسازی از میلگرد استفاده میشود؟” درباره انواع میلگرد از نظر استاندارد تولید بهصورت کامل توضیح دادهایم.

تولید میلگرد به روش نورد سرد چگونه است؟

بخشی از مراحل در روش نورد سرد مانند روش نرد گرم است. پس از آنکه شمشهای فولادی در اثر گرمایش تا 1100 درجه سانتیگراد رسیدند و بعد مرحله رافینگ را پشت سر گذاشتند، شمش وارد مرحلهی خنک کاری شده و سرد میشود.

شمش سرد شده وارد مرحله نورد میشود و مجدداً فرایند تولید میلگرد، همانند روش نورد گرم طی میشود با این تفاوت که این بار تعداد مراحل نورد و غلتکها بیشتر است؛ چراکه در این مرحله دیگر شمش نرم نیست.

تولید میلگرد با روش نورد سرد، به دلیل تغییر شکل و ساختار کریستالهای فولاد، در شکلپذیری میلگرد تأثیر دارد و مقاومت و سختی میلگرد را افزایش میدهد.

این نوع میلگرد به دلیل سختی بالا مناسب مناطق زلزلهخیز نیست چراکه شکلپذیری و مقاومت کششی و مقاومت پیچشی کمتری نسبت به سایر روشهای تولید میلگرد دارد.

تولید به روش ترمکس (فناوری QST) چگونه است؟

یکی دیگر از روشهای تولید میلگرد، تولید میلگرد با روش عملیات حرارت و خنک کاری یا همان ترمکس است. این روش اقتصادی، سریع و مقرونبهصرفه است اما به دلیل مقاومت پایین میلگرد تولید شده، برای استفاده در مناطق زلزلهخیز مناسب نیست.

در تولید میلگرد با روش ترمکس، میلگردی که در فرانید نورد گرم تولید شده به مرحله آستنتیک میرود و به محفظه خنکسازی که مانند یک لوله است وارد میشود تا با روغن و آب خنک شود. این کار باعث سختی و شکنندگی میلگرد میشود.

در این مرحله سطح میلگرد خنک شده اما همچنان مرکز آن داغ است؛ بنابراین برای شکلپذیری میلگرد آن را مجدداً حرارت میدهند.

در روش ترمکس ترکیب آلیاژی میلگرد تولیدی با ترکیب میلگردهای تولید شده در روش نورد گرم متفاوت است. همچنین در این روش از حجم کمتری فولاد و کربن استفاده میشود و هزینه نیروی انسانی و مصرف انرژی موردنیاز برای حملونقل کاهش مییابد. البته لازم به ذکر است که جوشپذیری میلگرد ترمکس بسیار بالاست و از شکلگیری و مقاومت کششی بسیار خوبی برخوردار است.

تولید میلگرد به روش آلیاژسازی (میکرو آلیاژی) چگونه است؟

تنها تفاوت در تولید میلگرد به روش آلیاژسازی با نورد گرم، فرایند تولید فولاد است. در این فرایند با افزون آلیاژهایی مانند وانادیوم، نیوبیوم، تیتانیوم و… خواص فیزیکی و مکانیکی آن را افزایش میدهند. میلگردهای تولید شده از طریق این روش به دلیل تولید در هوای سرد خواص فیزیکی برابری از سطح تا مرکز میلگرد دارند و برای مناطق زلزلهخیز گزینه بسیار مناسبی است.

قیمت انواع میلگرد در ایران

کارخانه فولاد اطلس گلستان در سال 1387 در شهرک صنعتی بندر گز استان گلستان احداث و مورد بهرهبرداری قرار گرفته است که انواع میلگردهای آجدار در سایزهای 12، 14، 16، 18 و 20 تولید و به فروش میرساند. برای اطلاع از قیمت انواع میلگردهای تولیدی این شرکت، به این لینک مراجعه کنید.